В нашей стране традиционно для ручной пайки применяют жидкий флюс и проволочный припой, однако эта технология приводит к существенному снижению надежности радиоэлектронной аппаратуры без отмывки остатков флюса. Применение многоканальных трубчатых припоев, не требующих отмывки, позволяет полностью решить эту проблему.

В настоящем разделе приведены рекомендации по выбору и применению многоканальных трубчатых припоев фирмы Multicore Solders. Даже название фирмы MulticoreSolders (Многоканальные Припои) основанной в 1939 году говорит о многом. Одним из основных преимуществ трубчатых припоев Multicore Solders является большое количество каналов флюса (до 5-ти) в прутке припоя. Увеличенное количество каналов флюса обеспечивает равномерное распределение флюса без пропусков по длине прутка, что предотвращает возможность пайки «всухую» – без флюса, как в случае с одноканальными припоями.

Трубчатые припои Multicore Solders разработаны для различных применений, в том числе для пайки печатных плат радиоэлектронной аппаратуры и конструкционных изделий.

Производятся трубчатые припои с разным процентным содержанием и разными типами флюса, а также разного диаметра.

Состав припоя

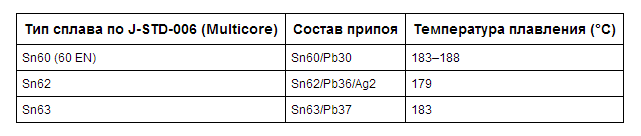

Для изготовления трубчатых припоев фирмой Multicore Solders используются только высокочистые сплавы с минимальным количеством примесей, отвечающие требованиям всех основных национальных и международных стандартов, в том числе QQ-S-571E и J-STD-006A. Возможна поставка припоев с различными типами сплавов:

Традиционные сплавы

Традиционно в нашей стране применяются оловянно-свинцовые эвтектические припои или близкие к ним:

Для пайки компонентов поверхностного монтажа рекомендуется применять трубчатые припои диаметром в пределах 0,46 – 1,0 мм. Специально для пайки миниатюрных чип-компонентов поставляются трубчатые припои на основе сплава Sn62/Pb36/Ag2 диаметром 0,46 и 0,56 мм. Серебро добавляют для предотвращения миграции серебра, используемого при производстве чип-компонентов, в припой и для повышения прочности паяного соединения. Для других применений рекомендуются сплавы Sn60/Pb30 (аналог ПОС-61) и Sn63/Pb37.

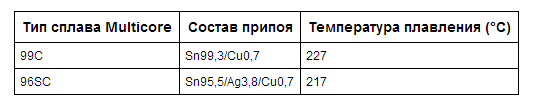

Бессвинцовые сплавы

Требование времени – бессвинцовые сплавы широко используются при производстве трубчатых припоев:

Бессвинцовый сплав 99С по основным характеристикам является близким аналогом традиционного сплава Sn60, что позволяет полностью заменить его без значительных изменений технологического процесса.

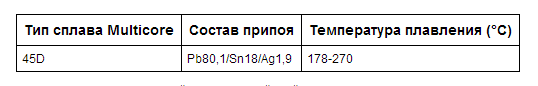

Специальный сплав для пайки по алюминию: Фирма Multicore Solders производит трубчатые припои для конструкционной пайки и изготовления ламп:

Этот сплав обладает высокой коррозионной стойкостью по сравнению с традиционными оловянно-цинковыми припоями.

Флюс

В большинстве трубчатых припоев Multicore Solders применяются флюсы на основе химически очищенной канифоли. Такие флюсы обладают малым количеством остатков по сравнению с обычной канифолью и более высокой активностью. Удаление остатков флюсов X39, Crystal 400 и Crystal 502 после пайки является необязательным, т.к. остатки флюса обладают устойчивостью к воздействию повышенной влажности и температуры в процессе эксплуатации. Остатки данных флюсов после пайки без отмывки выдерживают испытания на поверхностное сопротивление изоляции по стандартам Bellcore TR-NWT-000078 выпуск 3 (Декабрь 1991 г.) и IPC протоколы 1, 2 и 3 классов.

При выборе типа флюса следует учитывать совместимость флюса входящего в состав трубчатого припоя с флюсами для групповой пайки и в составе паяльных паст, взаимная реакция флюсов разных производителей может приводить к ухудшению электрических параметров изделия или усложнению процесса отмывки. Флюсы X39, Crystal 400 и Crystal 502 полностью совместимы с паяльными пастами RM92, CR32, CR36, MP200, LF318 и LF320, а также со всеми типами флюсов для групповой пайки, не требующих отмывки, фирмы Multicore Solders. Совместимость флюсов подтверждена лабораторными исследованиями.

Для пайки поверхностей с плохой паяемостью применяются трубчатые припои с флюсом Hydro X, позволяющим эффективно паять по окисленной меди, латуни, никелю и даже мягкой стали. Флюс Hydro X обладает уникальной способностью пайки поверхностей с очень плохой паяемостью за счет применения высокоактивных галогенных активаторов. Трубчатый припой с флюсом Hydro X полностью совместим с паяльными пастами WS200 и WS300, а также флюсом для групповой пайки Hydro X/20.

Рекомендации по применению

Подготовка к работе

Паяльник. Жало паяльника может быть разной формы и размера для наилучшего контакта и передачи тепла к паяемым поверхностям. Жало паяльника должно быть облужено, для этого может быть использован трубчатый припой. Однако, процесс лужения зависит в значительной степени от состояния жала. Если жало в плохом состоянии, его необходимо предварительно очистить с помощью смоченной водой специальной губки, входящей в состав паяльной станции. Для очистки сильно окисленных жал паяльников можно использовать пасту для очистки и лужения наконечников.

Температура жала паяльника. Оптимальная температура жала и требуемая мощность при ручной пайке зависят от конструкции паяльника и выполняемой задачи. При работе с бессвинцовыми трубчатыми припоями, имеющими температуру плавления в пределах 217–227°С, минимальная температура жала паяльника должна составлять 300°С. В процессе пайки необходимо избегать избыточно высокой температуры жала и чрезмерного времени пайки. Для большинства задач при работе с традиционными и бессвинцовыми припоями оптимальная температура жала паяльника составляет 315–370°С. В некоторых случаях хорошие результаты могут быть получены при кратковременном (до 0,5 секунд) нагреве с повышенной температурой жала 340–420°C

Печатные платы и компоненты. Чистота поверхности печатных плат и компонентов является одним из важнейших факторов влияющих на процесс пайки. Оксиды и другие поверхностные загрязнения существенно ухудшают смачиваемость припоем и передачу тепла от жала паяльника к паяемым поверхностям, увеличивая время пайки. Печатные платы с длительным сроком хранения для улучшения паяемости могут быть подвергнуты предварительной очистке с помощью специальных растворителей.

Рекомендуемая последовательность работы

При работе с многоканальными трубчатыми припоями пайка осуществляется с двух рук. Для того чтобы при пайке получить наилучшие результаты, рекомендуется использовать следующий процесс:

1. Поднесите жало паяльника к рабочей поверхности. Жало паяльника должно контактировать одновременно с контактной площадкой платы и выводом компонента, для того чтобы прогреть обе паяемые поверхности. Избыток припоя на жале, нанесенного во время лужения, будет помогать процессу теплопередачи путем увеличения площади контакта между контактной площадкой и выводом. Необходимо не более доли секунды, чтобы прогреть соответствующим образом обе поверхности.

2. Поднесенный в это время к месту соединения с противоположной от жала паяльника стороны пруток трубчатого припоя позволит образовать галтель припоя. Для этого необходимо около 0,5 секунды.

Внимание! Если припой подавать непосредственно на жало паяльника, активные компоненты флюса будут преждевременно выгорать, а его эффективность резко уменьшается. Не подавайте избыточное количество припоя на паяное соединение. Это может привести к увеличению количества остатков флюса и ухудшению внешнего вида изделия. Рекомендуется выбирать диаметр прутка припоя равным половине диаметра жала паяльника.

3. Удалите припой от паяемого соединения и затем удалите жало паяльника. Весь процесс пайки должен занимать от 0,5 до 2,0 секунд на одно паяное соединение в зависимости от массы, температуры и конфигурации жала паяльника, а также паяемости поверхностей. Избыточное время или температура могут во первых истощать флюс до смачивания припоя, что может привести к увеличению количества остатков, во вторых увеличивают хрупкость паяного соединения.

Завершение работы

Для обеспечения длительного срока службы жала паяльника после окончания работы необходимо его облудить. Для этой цели удобно использовать трубчатый припой: оберните несколько витков припоя вокруг кончика жала и нагрейте его.

Возможные проблемы и методы решения

- Разбрызгивание. Высокая скорость нагрева. Подавайте пруток припоя на разогретые контактные поверхности (вывод компонента и КП), не подавайте трубчатый припой на жало паяльника.

- Матовые паяные соединения. Длительный контакт жала паяльника с паяным соединением после отвода прутка припоя из зоны пайки.

- Остатки после пайки в виде нагара. Произвести очистку жала паяльника и губки или заменить жало паяльника.

При работе с трубчатыми припоями рекомендуется:

- Содержать рабочее место в чистоте.

- Применять вытяжную вентиляцию для удаления паров флюса из зоны пайки.

- Использовать защитные очки или маски для защиты глаз от воздействия паров флюса при пайке.

- Избегать перегрева выше 500°С (происходит образование паров свинца).